OBLICZENIOWA ANALIZA CZĘŚCI MASZYN

|

OBLICZENIOWA ANALIZA CZĘŚCI MASZYN |

Celem tego projektu jest zapoznanie się z metodyką rozwiązywania zadań przy pomocy programów korzystających z elementów skończonych.

Niniejszy projekt został zrealizowany jest przy wykorzystaniu programu obliczeniowego ANSYS wykorzystującą procedurę MES.

Celem projektu było wykonanie modelu w programie ANSYS, wykonanie analizy w zakresie liniowym i nieliniowym oraz przeprowadzenie optymalizacji konstrukcji.

ZADANIE

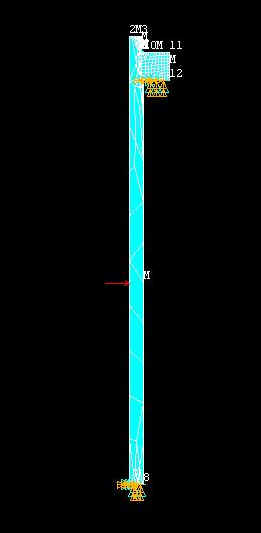

W pewnej firmie wykonano siłownik

hydrauliczny przedstawiony na rysunku pracujący pod ciśnieniem

25 MPa. Siłownik wykonano ze stali 16HM. Na cylinder nasunięto i przyspawano

kołnierz, a wysokość spoiny wynosi

a=3mm.

Po krótkim okresie eksploatacji zaczęła pękać spoina co powoduje wystąpienie awarii siłownika i niemożliwości jego dalszej pracy.

Wykonać model obliczeniowy i zoptymalizować badaną konstrukcje.

DOPUSZCZALNE NAPRĘŻENIA

DLA KONSTRUKCJI

Re = 600MPa

x = 2

k = Re/x

k = 600Mpa/2 = 300MPa

DLA SPOINY

kz = k`

k` = k*zo*z

k = 300MPa

zo = 0,65 - spoina pachwinowa

z = 0,5 - spoina zwykłej jakości

k` = 300MPa*0,65*0,5 = 97,5MPa

W przypadku zastosowania spoiny mocnej

z = 1

k` = 300MPa*0,65*1 = 195MPa

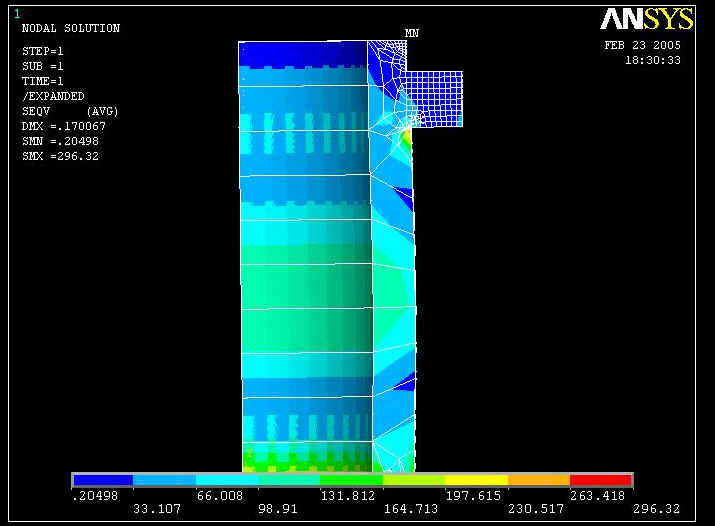

ROZWIĄZANIE PIERWSZE

Model obliczeniowy

Podział na elementy

Podparcie i obciążenie

Obciążenie konstrukcji

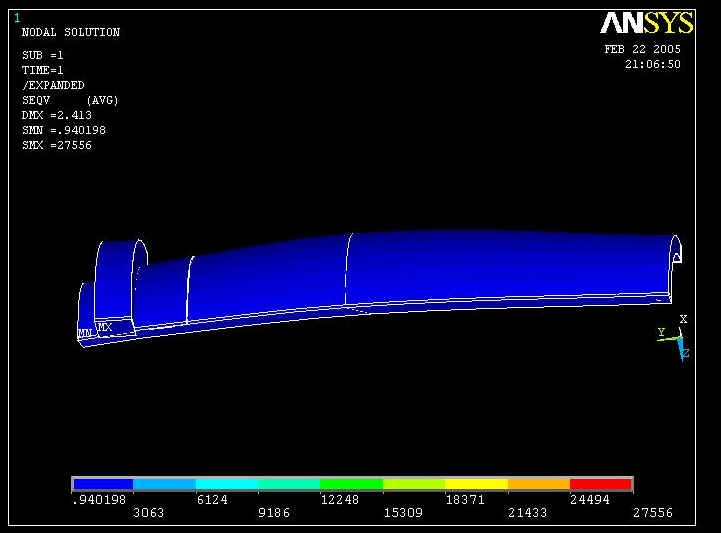

Zakres granicy plastyczności bez uwzględnienia współczynnika bezpieczeństwa

Zakres granicy plastyczności

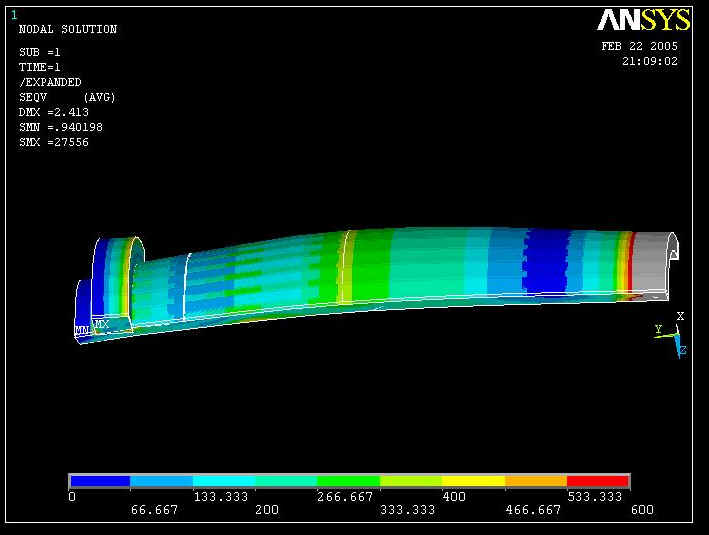

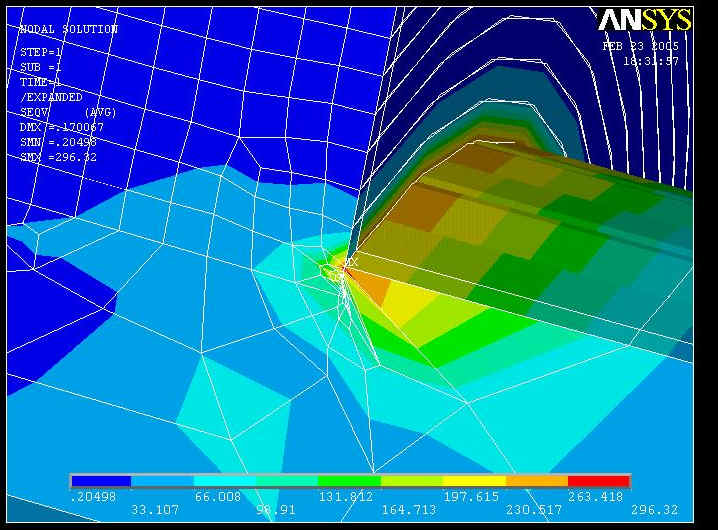

Obciążenie spoiny

Wnioski pierwsze

|

Spoina znacznie przekracza swoje dopuszczalne naprężenia które wynoszą k`=97.5MPa dla spoiny zwykłej, a dla kontrolowanej k`=195MPa |

|

|

Zastosowano tutaj połączenie luźne o maksymalnym luzie Lmax=0,4mm w celu łatwego nałożenia kołnierza |

|

|

Zalecane byłoby pasowanie kołnierza, najlepiej ciasne - aby wystąpiły wstępne naprężenia ściskające co może pozwolić na zmniejszenie naprężeń |

|

|

Należałoby wprowadzić spoiny kontrolowane |

Ponieważ zmiany grubości spoiny (do a=5,5mm) nie spowodowały zmiany naprężeń stosuję drugie rozwiązanie polegające na zastosowaniu ciasnego połączenia oraz luzu między kołnierzem a bokiem cylindra rzędu 0,02mm. Spoina grubości a 5,5mm.

W powyższych zabiegów otrzymano następujący wynik

W zakresie plastyczności

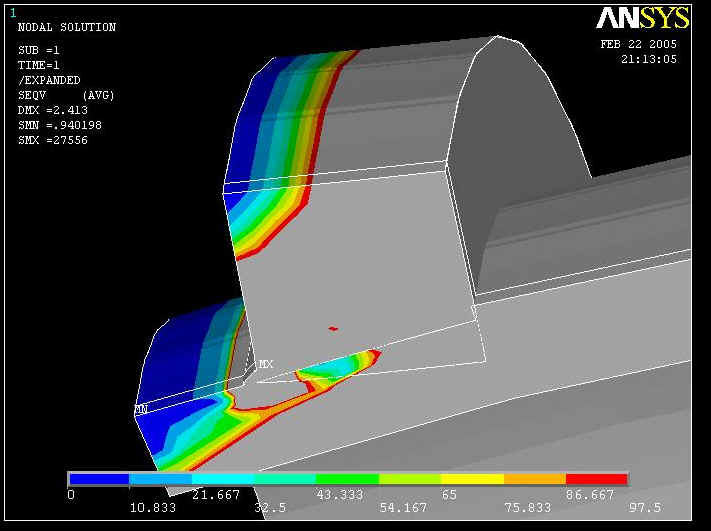

Naprężenia w spoinie

Spoina również nie przeniesie zadanego ciśnienia. Ponieważ zastosowano maksymalną możliwą spoine dla tej grubości blachy konieczna jest zmiana grubości cylindra. W miejscu luzu powstaje węzeł naprężeń który daleko wykracza poza granice plastyczności.

Wnioski drugie:

|

Przy grubości blachy g=18mm otrzymamy spadek naprężeń do granicy dopuszczalne. |

|

|

Zastosowanie spoiny kontrolowanej nie powoduje konieczności zwiększenia grubości blachy |

|

|

Nadal maksymalne naprężenia w materiale są zbyt duże - 5746 MPa przy g=18mm, co powoduje znaczne deformacje cylindra. |

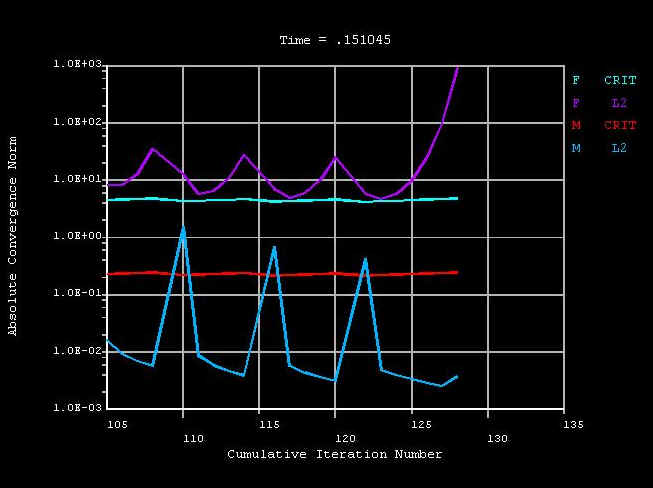

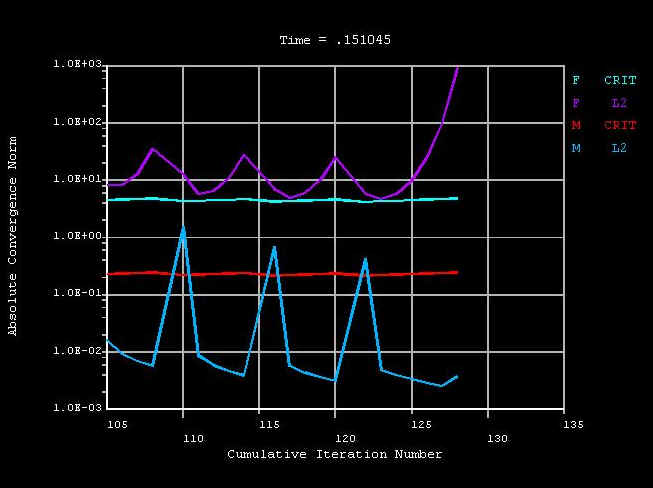

OBLICZENIA NIELINIOWE

W związku z występowaniem dużych naprężeń w miejscu styku kołnierza i cylindra siłownik traci swoją stateczność.

Dalszego zwiększania grubości blach nie powoduje spadku tak dużych naprężeń. Przy grubości blachy g=35mm uzyskano przeniesienie tylko 15% obciążenia.

Dalsze zwiększanie grubości blachy jest nieekonomiczne. Powoduje to wzrost grubości spoiny i większe koszty jej wykonania. Wzrastają również większe koszty ogólne całej konstrukcji.

Wniosek:

|

Należy całkowicie zmienić rozwiązanie konstrukcyjne, tak aby zmniejszyć naprężenia w strefie kontaktu kołnierza z cylindrem. |

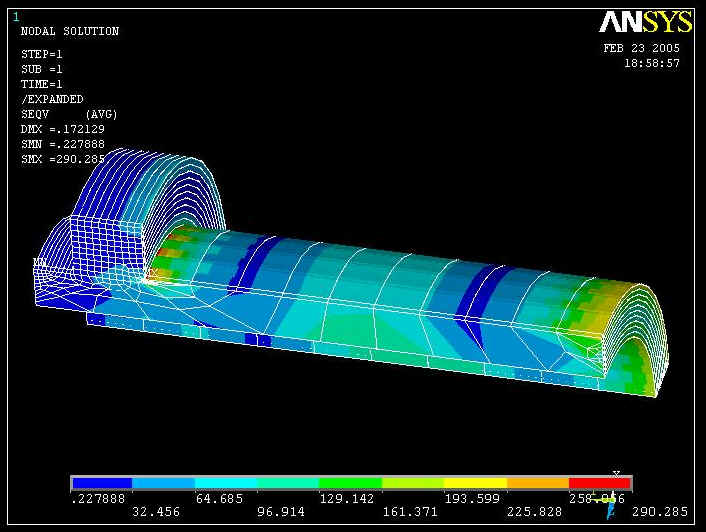

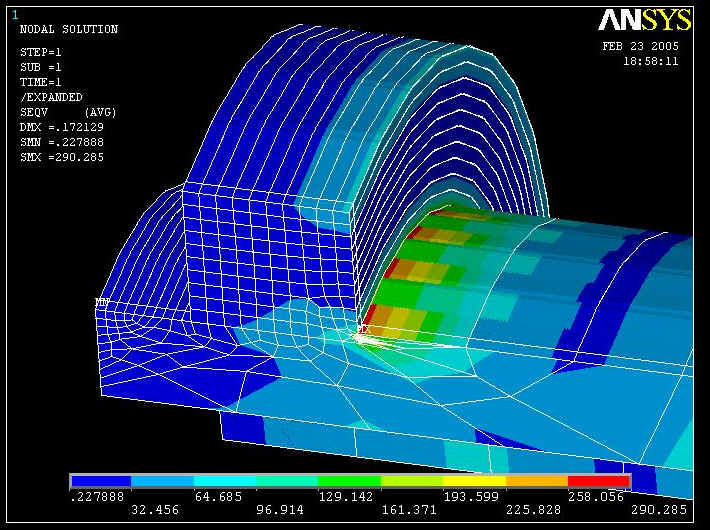

OPTYMALIZACJA

Optymalizacja całej konstrukcji musi polegać na zmianie rodzaju podparcia lub sposobu ominięcia spoiny i oparcia kołnierza o ścianki cylindra.

W zawiązku z tym wyeliminowano połączenie spawane. Zamiast tego zostało zastosowane połączenie gwintowe składające się z dwóch nagwintowanych kołnierzy, z których jeden spełnia role nakrętki a drugi kontrnakrętki. W celu wyeliminowania piętrzenia naprężeń korzystnie jest zastosowanie gwintu gubionego.

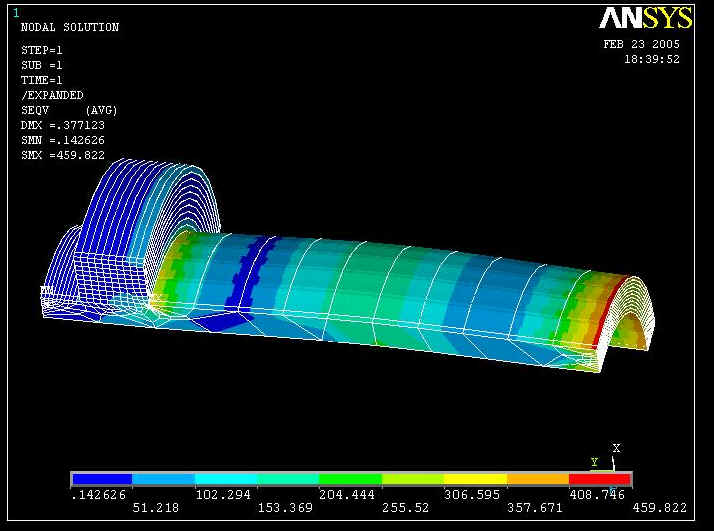

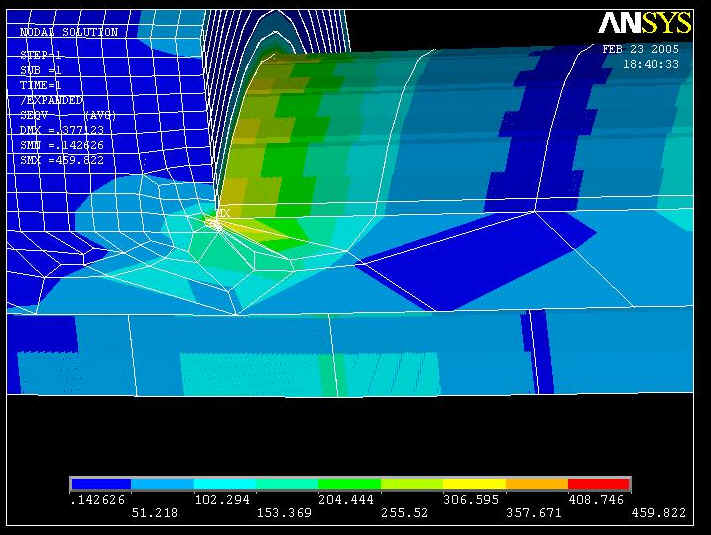

Dla blachy grubości g=11mm uzyskano wyniki

Widok połączenia

Naprężenia są poza granicą

plastyczności. Udało się jednak nie zmieniając grubości blachy zmniejszyć

naprężenia do

ok. 460MPa.

w celu zmniejszenia naprężeń stosuję zwiększenie grubości blachy co 1 mm aż do dojścia połączenia poniżej granicy plastyczności.

W wyniku prób uzyskano naprężenia poniżej Re dla:

|

grubości g=19mm |

|

grubości g=20mm |

WNIOSKI OSTATECZNE:

|

Materiał na siłownik był prawidłowo dobrany, nieprawidłowy był natomiast proces konstrukcyjny |

|

|

Przy zwiększeniu grubości blachy do 19mm uzyskujemy zadowalające wyniki, pozwalające na pracę siłownika bez jego uszkodzenia. |

|

|

Jeżeli zawęzić by współczynnik bezpieczeństwa do wartości x=1,7 (maksymalne naprężenia rzędu 353 MPa) to grubość ścianki zwiększylibyśmy do 15mm. |

|

|

Zmiana połączenia ze spawanego na gwintowane spowodowała redukcję naprężeń, ograniczenie zwiększenia grubości blachy, oraz ogólne obniżenie kosztów wykonania siłownika. |

|

|

Wprowadzone zmiany nie powodują ogólnego zwiększenia kosztów, ponieważ rury na siłowniki tych grubości są dostępnym materiałem hutniczym |