Ponieważ karb znajdujący się przy końcu dźwigni związanym z laską popychacza (strona prawa) stanowił poważne zagrożenie przy zdejmowaniu materiału, należało się nim zająć w pierwszej kolejności. Sposobem na zmniejszenie jego działania jest zaokrąglenie przejścia jednej powierzchni w drugą.

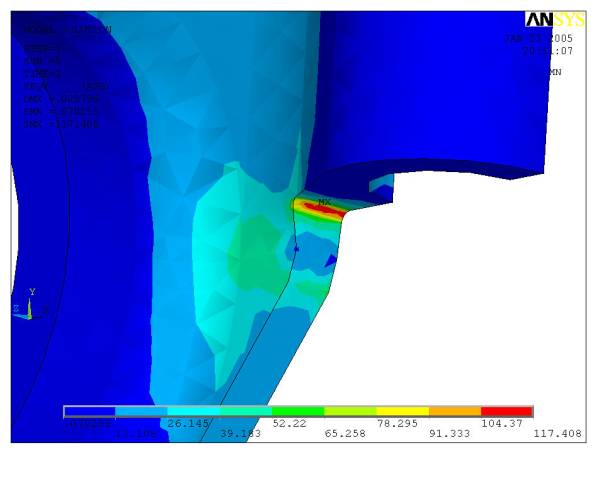

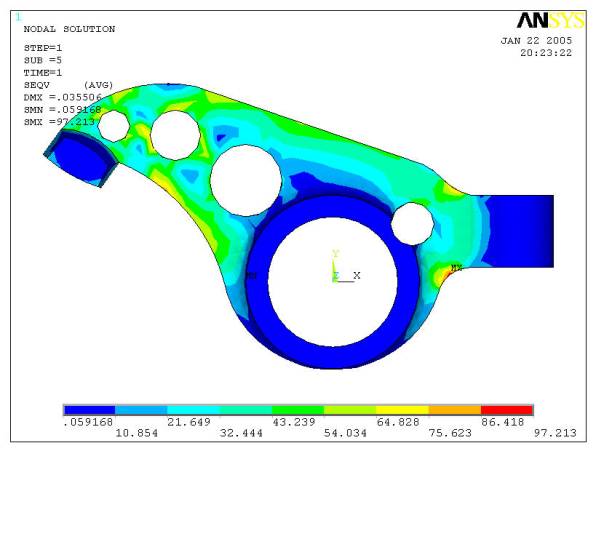

rys. podcięcie promieniem r=0,5mm

Podcięcie promieniem 0,5mm nie przyniosło spodziewanych efektów. Wręcz przeciwnie – podniosło wartość naprężeń do 117 MPa. Podobnie było z promieniami 1mm, 1,5mm, 2mm. Dopiero zastosowanie promienia 2,5mm obniżyło wartość maksymalnych naprężeń do 100 MPa.

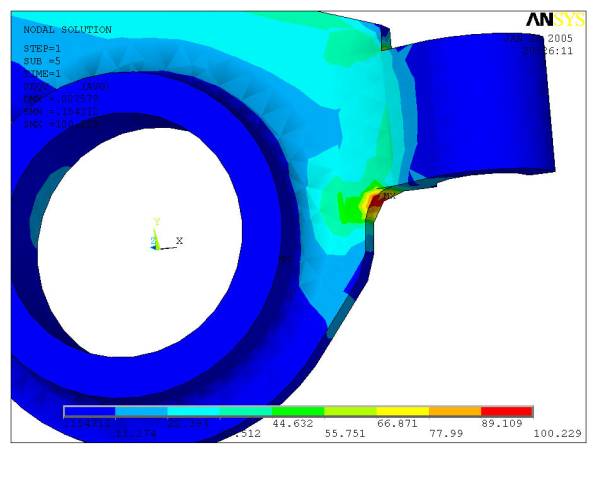

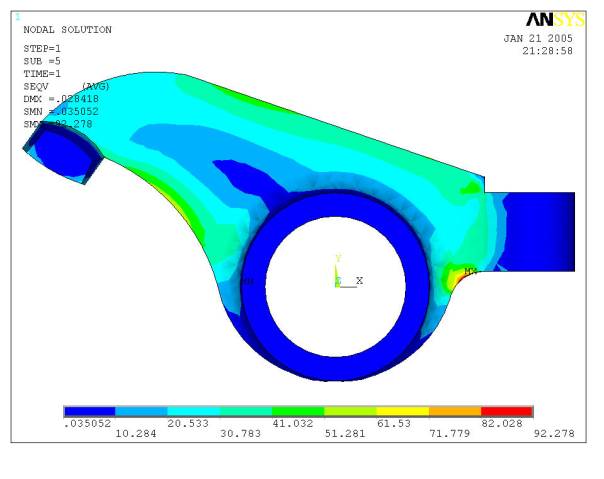

rys. podcięcie promieniem r=2,5mm

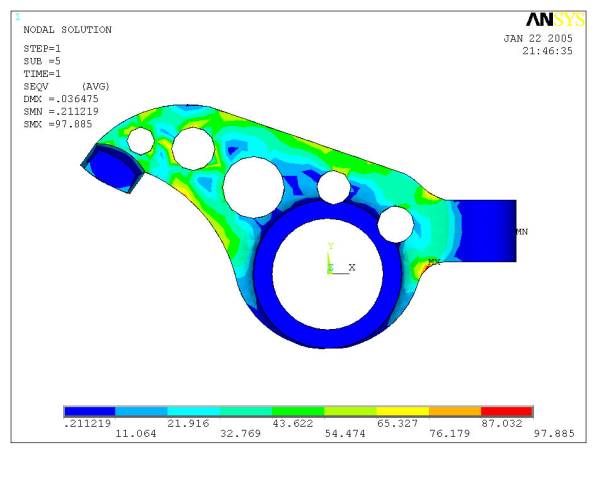

Najniższe naprężenie uzyskałem dla promienia podcięcia 4mm.

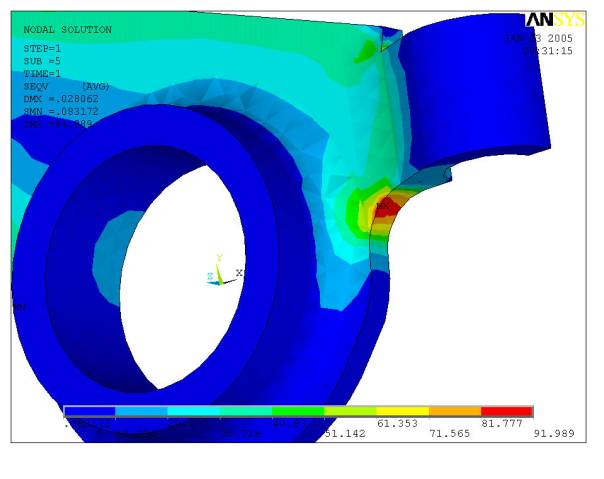

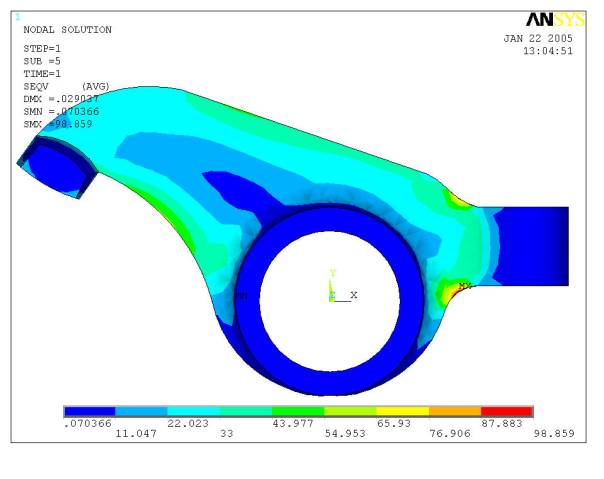

rys. podcięcie promieniem r=4mm

Dla promienia podcięcia 4,5mm maksymalne naprężenie było już nieco wyższe i wynosiło 96 MPa.

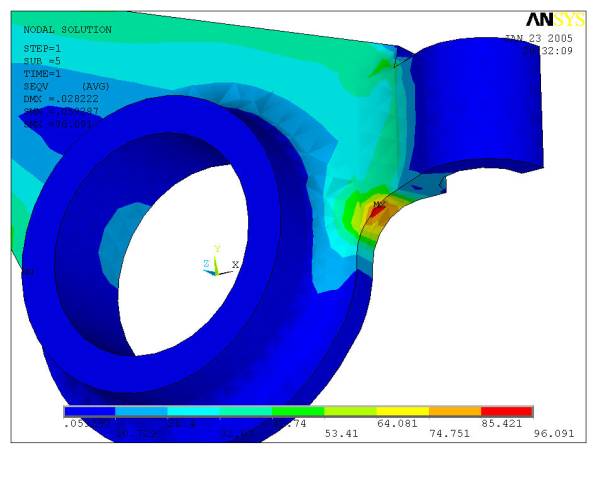

rys. podcięcie promieniem r=4,5mm

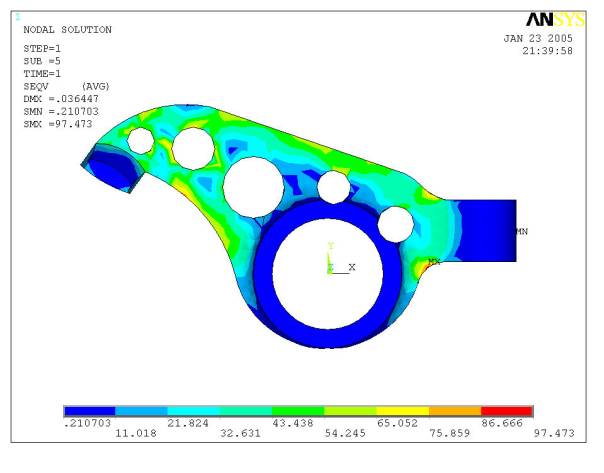

Zastosowałem promień 4,5mm, ponieważ umożliwiał on dalsze „odchudzenie” dolnej części dźwigni (łagodniejsze przejście niż w przypadku promienia 4mm).

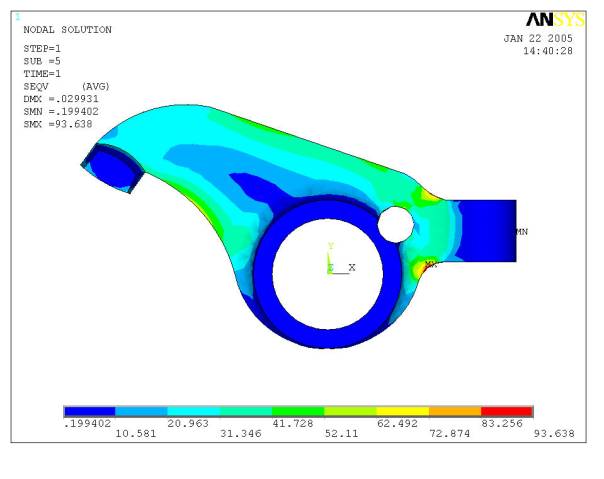

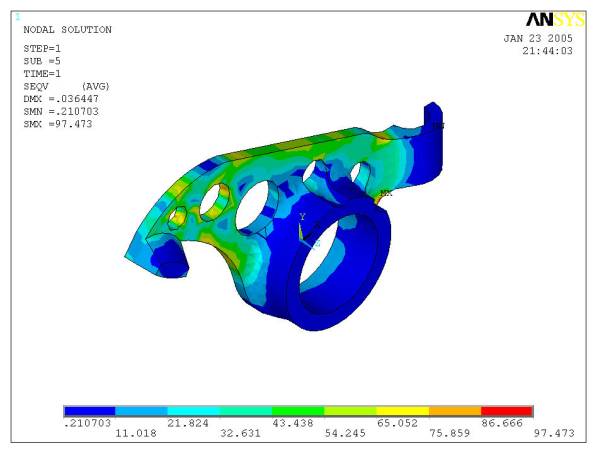

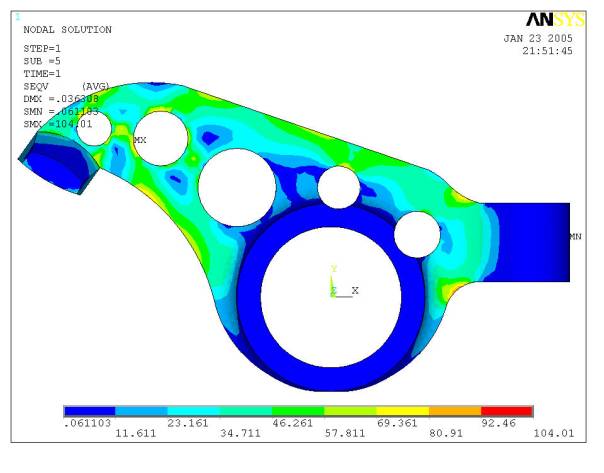

rys. dźwignia zaworowa z podcięciem promieniem r=4,5mm oraz „odchudzonym dołem”

Jak widać na powyższym rysunku obie te czynności dały efekt w postaci spadku maksymalnych naprężeń do 92Mpa.

Kolejnym pomysłem było pozbycie się podobnego karbu w górnej części dźwigni.

rys. dźwignia z poprawioną górną częścią

Niestety niespodziewany wzrost naprężeń wymagał korekty poprzez zastosowanie karbu odciążającego w postaci otworu o średnicy 6mm.

rys. dźwignia zaworowa z karbem odciążającym o średnicy 6mm

Jak widać karb spełnił swoje zadanie obniżając naprężenia do poziomu 94 MPa. Zastosowanie w tym miejscu otworu o średnicy 7mm jak i 5mm skutkowało wyższymi naprężeniami maksymalnymi (odpowiednio 97 Mpa i 95 Mpa).

Dalej skupiłem się na zmniejszaniu momentu bezwładności dźwigni.

rys. dźwignia z otworami o średnicy 10mm i 6mm.

rys. dźwignia z otworami o średnicy 4,5mm, 10mm i 6mm.

Zanim zdecydowałem się na otwór w główce w takiej postaci przeanalizowane zostały trzy inne warianty.

Pomimo, iż wersja III dawała mniejsze naprężenia przy mniejszym momencie bezwładności to powodowała ona bardzo gwałtowny wzrost naprężeń - dlatego wybrałem wersję IV.

rys. dźwignia z otworami o średnicy 4,5mm, 7mm, 10mm i 6mm.

rys. dźwignia z otworami o średnicy 4,5mm, 7mm, 5,5mm, 10mm i 6mm.

Następnym krokiem było zmniejszenie grubości części dźwigni współpracującej z zaworem.

rys. dźwignia z otworami o średnicy 4,5mm, 7mm, 10mm, 5,5mm i 6mm oraz odchudzoną częścią współpracującą z zaworem.

rys. dźwignia – widok na odchudzoną część współpracującą z zaworem

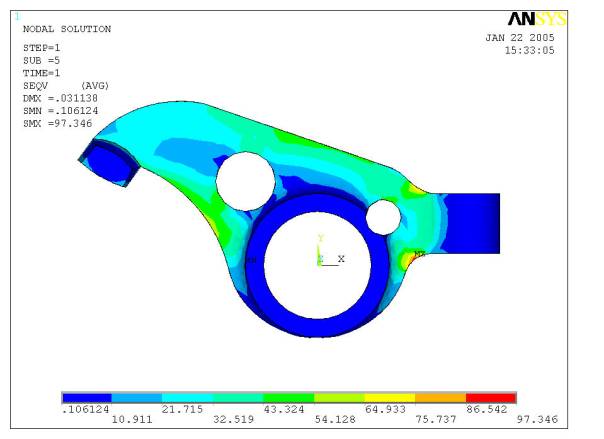

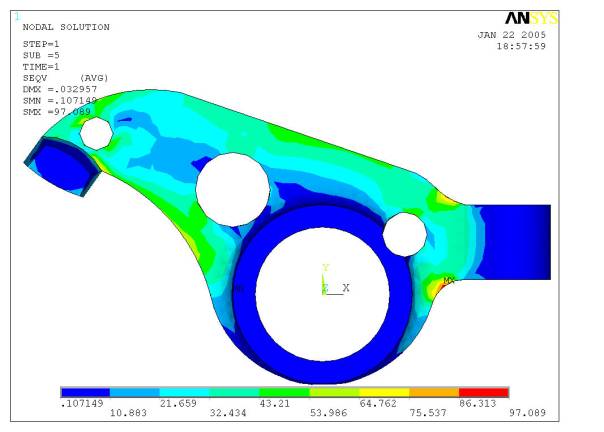

Dla zwiększenia wiarygodności obliczeń zwiększyłem dwukrotnie gęstość podziału i otrzymałem następujący wynik.

rys. dźwignia w postaci zoptymalizowanej i w zwiększonej dokładności obliczeń.

Pomimo, iż naprężenia maksymalne okazały się nieco wyższe to i tak nie przekroczyły naprężeń maksymalnych występujących w elemencie fabrycznym.