Przebieg optymalizacji projektu zastał podzielony na pięć etapów. Dopiero zrealizowanie trzeciego z nich przyniosło pozytywne rezultaty. Po dodaniu żeber naprężenia przeniosły się z połączenia podstawa-rura w okolice wierzchołka wspornika. Spowodowane jest to zbyt dużą różnicą sztywności tych dwóch elementów. Można by było wyeliminować ten problem poprzez podcięcie górnej części żebra i łukowym przejściu do podstawy, lub też poprzez nacięcie karbu na wsporniku i wywołanie tam spiętrzenia naprężeń, które przeniosły by się tam z obszaru spoiny. W miejscu tym naprężenia dopuszczalne sa dużo większe niż dla obszaru spoiny.

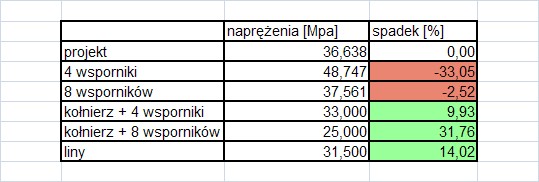

Po zastosowaniu kołnierza zwiekszającego sztywność rury, możemy zaobserwować wyrażny spadek naprężeń w obszarze spoiny do 33 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o prawie 10%) w przypadku czterech wsporników, i do 25 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o prawie 32%) w przypadku zastosowaniu ośmiu żeber. Ponadto największe naprężenia przeniosły się z obszaru spoinny w pobliże srodka wspornika, gdzie nie są one niebezpieczne, co było głównym celem optymalizacji.

Po zastosowaniu lin stabilizujących naprężenia spadły do 31,5 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o 14%)lecz pozostały w sferze spoiny.

Ciekawym rozwiązaniem byłoby zastosowanie kombinacji wsporniki-liny, bądż też powyższej kondiguracji w połączeniu z kołnierzem. Lecz ten etap optymalizacji konstrukcji komina pozostawiam dla chętnych i ciekawych rezultatów które można uzyskać przeprowadzając te obliczenia.

Wsztstkie w których zapisany jest program znajdują się w zakładce download

Oczywiście aby zasymulować powyższe rozwiązanie niezbędna jest modyfikacja udostępnionego przezemnie kodu. Myślę jednak że nie jest to zbyt trudne zadanie dla studentów którzy przeszli kurs Obliczeniowej Analizy Części Maszyn prowadzonego przez dr inż. Leszka Dąbrowskiego.

Po zastosowaniu kołnierza zwiekszającego sztywność rury, możemy zaobserwować wyrażny spadek naprężeń w obszarze spoiny do 33 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o prawie 10%) w przypadku czterech wsporników, i do 25 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o prawie 32%) w przypadku zastosowaniu ośmiu żeber. Ponadto największe naprężenia przeniosły się z obszaru spoinny w pobliże srodka wspornika, gdzie nie są one niebezpieczne, co było głównym celem optymalizacji.

Po zastosowaniu lin stabilizujących naprężenia spadły do 31,5 MPa (spadek naprężeń w stosunku do konstrukcji wyjściowej o 14%)lecz pozostały w sferze spoiny.

Ciekawym rozwiązaniem byłoby zastosowanie kombinacji wsporniki-liny, bądż też powyższej kondiguracji w połączeniu z kołnierzem. Lecz ten etap optymalizacji konstrukcji komina pozostawiam dla chętnych i ciekawych rezultatów które można uzyskać przeprowadzając te obliczenia.

Wsztstkie w których zapisany jest program znajdują się w zakładce download

Oczywiście aby zasymulować powyższe rozwiązanie niezbędna jest modyfikacja udostępnionego przezemnie kodu. Myślę jednak że nie jest to zbyt trudne zadanie dla studentów którzy przeszli kurs Obliczeniowej Analizy Części Maszyn prowadzonego przez dr inż. Leszka Dąbrowskiego.